2026 Зохиолч: Howard Calhoun | [email protected]. Хамгийн сүүлд өөрчлөгдсөн: 2025-01-24 13:21:39

Азотын хүчил нь үйлдвэрлэлийн хамгийн эрэлттэй түүхий эдийн нэг юм. Түүний үйлдвэрлэлийг янз бүрийн аргаар хийж болно - хүчил нь хэрэглэгчдэд нийлүүлэх ёстой төрөл зүйлээс хамаарна. Холбогдох технологийн мөн чанар юу вэ? Тэдгээрийг үйлдвэрт үйлдвэрлэсэн азотын хүчлийн төрөлтэй хэрхэн харьцуулах вэ?

Азотын хүчлийн аж үйлдвэрийн үйлдвэрлэл: технологийн хөгжлийн түүх

Юуны өмнө ОХУ-д азотын хүчлийн үйлдвэрлэл хэрхэн хөгжсөн тухай түүхэн баримтуудыг судлах нь ашигтай байх болно. Дотоодын үйлдвэрлэлд байгаа мэдээллээр энэ бодисыг гаргах ажлыг Петр I-ийн үед эхлүүлсэн. Дараа нь М. В. Ломоносов хужираас азотын хүчил үйлдвэрлэх аргыг санал болгосон - энэ бодис нь үнэндээ үйлдвэрлэлийн гол түүхий эд гэж тооцогддог байв. 20-р зууны эхэн хүртэл тухайн бодисын тухай.

Үйлдвэрт азотын хүчлийг давсны уусмалын хамт хүхрийн хүчлийг ашиглан хийж байсан. Энэ хоёр бодис бие биетэйгээ харилцан үйлчилж, азотын хүчил, натрийн хүхрийн ислийг үүсгэсэн. Үүний давуу талЭнэ арга нь 96-98% орчим концентрацитай азотын хүчлийг олж авах чадвартай байсан (шаардлагатай чанарын түүхий эдийг ашиглах тохиолдолд).

Түүхий эд боловсруулах хурдыг нэмэгдүүлж, илүү их хэмжээний бүтээгдэхүүн гаргахын тулд холбогдох технологийг идэвхтэй сайжруулсан. Гэвч энэ нь аажмаар аммиакийн контакт исэлдэлтээр азотын хүчлийг үйлдвэрлэдэг гэсэн ойлголт руу оров.

Мөн агаар мандлаас харгалзах хийг нуман исэлдүүлэн гаргаж авсан азотын ислийг хүчил үйлдвэрлэх үндсэн түүхий эд болгон ашиглах аргыг зохион бүтээжээ. Эхний арга нь илүү хэмнэлттэй гэсэн ойлголт түгээмэл байдаг.

Азотын хүчил үйлдвэрлэх технологийн арга барилыг сайжруулснаар холбогдох бодисыг үйлдвэрлэх хамгийн оновчтой хувилбар нь өндөр даралтын дор ажилладаг үйлдвэрлэлийн дэд бүтцийг ашиглах хандлага бий болсон. Үүний нэг хувилбар нь атмосферийн даралтад хүчил үйлдвэрлэх бөгөөд эдийн засгийн үүднээс авч үзвэл ашиг багатай гэж үздэг.

Хэвийн эсвэл өндөр даралттай бодис ялгарах нь аммиакаас азотын хүчлийг үйлдвэрлэх явдал юм. Нөгөө хоёрын давуу талыг хослуулсан хосолсон арга бас бий. Азотын хүчлийг хосолсон аргаар үйлдвэрлэх онцлог шинж чанарууд нь нэгдүгээрт, атмосферийн даралт дахь аммиакийг исэлдүүлэх, шингээлтийг хэрэгжүүлэх явдал юм.нэмэгдсэн.

Аммиакийг одоо ус, агаар мандлын хамт тухайн бодисыг ялгаруулах гол түүхий эд гэж үздэг. Тэдгээрийг хүчил үйлдвэрлэхэд ашиглах онцлогийг илүү нарийвчлан судалж үзье.

Азотын хүчлийн түүхий эд

Тиймээс тухайн бодисыг үйлдвэрлэхэд гол түүхий эд нь аммиак, агаар, мөн ус юм.

Үүнд цэвэршүүлсэн аммиак хэрэглэх шаардлагатай. Үүнийг хийхийн тулд янз бүрийн үйлдвэрлэлийн мөчлөгийн хүрээнд тусгай ууршилт, нэрэх төхөөрөмжид цэвэршүүлдэг. Үүний нэгэн адил азотын хүчлийг гадагшлуулахдаа цэвэр агаарыг ашиглах ёстой. Мөн тусгай төхөөрөмж ашиглан шүүдэг. Хариуд нь азотын хүчил үйлдвэрлэхэд ашигладаг усыг хольц, давснаас цэвэршүүлдэг. Ихэнх тохиолдолд тухайн бодисыг олж авахын тулд цэвэр конденсатыг ашиглах шаардлагатай.

Тиймээс тухайн бодисыг ямар сортуудыг танилцуулж болох, мөн азотын хүчлийн төрөл тус бүрийг хэрхэн үйлдвэрлэдэгийг судалцгаая.

Азотын хүчлийн сортууд ба түүнийг гаргах үндсэн үе шатууд

Орчин үеийн үйлдвэрийн үйлдвэрүүдэд шингэрүүлсэн болон баяжуулсан гэсэн 2 төрлийн азотын хүчлийг үйлдвэрлэдэг. Шингэрүүлсэн азотын хүчлийг үйлдвэрлэх нь 3 үндсэн үе шаттайгаар явагддаг:

- аммиакийн хувиргалт (түүний эцсийн бүтээгдэхүүн нь азотын исэл);

- азотын давхар исэл үүсгэдэг;

- цагт азотын ислийг шингээх үйл ажиллагааусны хэрэглээ.

Сиргүүлсэн азотын хүчил үйлдвэрлэх нь АК-72 схемийн дагуу орчин үеийн аж үйлдвэрийн аж ахуйн нэгжүүдэд өргөн тархсан. Гэхдээ энэ бодисыг гаргах өөр технологиуд мэдээж бий.

Хариуд нь баяжуулсан азотын хүчлийн үйлдвэрлэлийг шингэрүүлсэн хэлбэрээр эсвэл шууд нийлэгжүүлэлтийн замаар харгалзах бодисын түвшинг нэмэгдүүлэх замаар хийж болно. Эхний арга нь дүрмээр бол 68% орчим концентрацитай хүчиллэг уусмал авах боломжийг олгодог бөгөөд энэ нь тухайн бодисыг хэд хэдэн газарт хэрэглэхэд хангалтгүй байж магадгүй юм. Тиймээс шууд нийлэгжүүлэх арга нь бас түгээмэл байдаг бөгөөд энэ нь ойролцоогоор 97-98% -ийн концентрацитай бодисыг авах боломжийг олгодог.

Азотын хүчил нэг хэлбэрээр хэрхэн үүсдэгийг нарийвчлан авч үзье. Дээр дурдсанчлан шингэрүүлсэн бодисыг ялгаруулах ажлыг АК-72 схемийн дагуу хийж болно. Эхлээд түүний онцлогийг судалцгаая.

АК-72 технологийг ашиглан шингэрүүлсэн хүчил үйлдвэрлэх

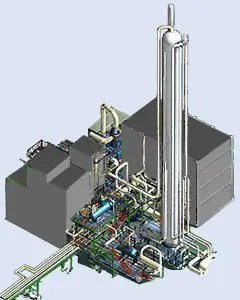

Азотын хүчлийг үйлдвэрлэхэд зориулагдсан схем нь хаалттай циклийг ашиглахыг агуулна:

- аммиакийн хувиргалт;

- холбогдох хийг ойролцоогоор 0.42-0.47 МПа даралтаар хөргөх:

- 1.1-1.26 МПа дарааллын даралтын дор ислийн шингээлтийг гүйцэтгэдэг.

АК-72 схемийн эцсийн бүтээгдэхүүн нь 60% орчим агууламжтай азотын хүчил юм. Дотор нь азотын хүчлийн үйлдвэрлэлхэлэлцэж буй технологи нь дараах үе шатуудын хүрээнд явагддаг:

- агаар мандлаас үйлдвэрийн нэгж рүү агаар орох, түүнийг цэвэрлэх;

- агаарыг шахаж, технологийн урсгалд хуваах;

- аммиакийг ууршуулах, харгалзах хийг газрын тос болон бусад хольцоос цэвэрлэх, түүнчлэн түүнийг халаах;

- цэвэршүүлсэн аммиак ба агаарыг хольж, дараа нь энэ хольцыг цэвэрлэж, катализатор руу шилжүүлэх;

- азотын хий авах, тэдгээрийг хөргөх;

- азотын хүчилтэй конденсат цуглуулах;

- азотын хүчлийн концентраци ба шингээлт;

- үүссэн бүтээгдэхүүнийг хөргөх, цэвэрлэх.

Бэлдсэн хүчил агуулах эсвэл хэрэглэгч рүү илгээгдэнэ.

Азотын хүчил үйлдвэрлэх технологийн дагуу - АК-72, холбогдох бодисыг ялгаруулах өөр нэг түгээмэл ойлголтыг ашигладаг бөгөөд энэ нь 0.7 МПа даралттай үйлдвэрлэлийн дэд бүтцийн ажиллагааг хангах явдал юм.. Түүний онцлогийг анхаарч үзээрэй.

0.7 МПа даралтын дор бүтээгдэхүүн гаргах технологи: нюансууд

Энэхүү технологи нь АК-72 концепцийн өөр хувилбар болох төвлөрсөн бус азотын хүчил үйлдвэрлэдэг. Үүнд тухайн бодисыг ялгаруулах дараах үе шатуудыг хэрэгжүүлнэ.

Юуны өмнө өмнөх технологийн нэгэн адил агаар мандлын агаарыг цэвэрлэдэг. Энэ зорилгоор дүрмээр бол хоёр үе шаттай шүүлтүүрийг ашигладаг. Цаашилбал, цэвэрлэсэн агаарыг шахдагагаарын компрессорын тусламжтайгаар - ойролцоогоор 0.35 МПа хүртэл. Энэ тохиолдолд агаар халаадаг - ойролцоогоор 175 градусын температурт, үүнийг хөргөх шаардлагатай. Энэ асуудлыг шийдсэний дараа даралт нь ойролцоогоор 0.716 МПа хүртэл нэмэгддэг нэмэлт шахалтын хэсэгт очно. Үүний үр дүнд үүссэн агаарын урсгал нь эргээд азотын хийн үйлчлэлээр өндөр температурт - ойролцоогоор 270 градус хүртэл халаадаг. Дараа нь үйлдвэрийн нэгжийн тусгай талбайд аммиактай холилдоно. Шингэний ууршилтаас болж үүссэн хүчил нь хийн төлөвт анх гарах үед харгалзах бодис идэвхждэг. Үүнээс гадна аммиакийг цэвэршүүлэх ёстой. Бэлтгэсний дараа хий халааж, агаартай нэгэн зэрэг холигч руу оруулна. Энэ хольцыг мөн шүүж, цэвэршүүлсний дараа аммиакийн хувиргалтаар тэжээгддэг. Холбогдох процедурыг цагаан алт, родийн хайлшны торыг ашиглан маш өндөр температурт - 900 градусын температурт гүйцэтгэдэг. Хөрвүүлэлтийн хувь ойролцоогоор 96% байна.

Харж байгаа технологийн дагуу сул азотын хүчлийг үйлдвэрлэхэд азотын хий үүсдэг. Тэднийг үйлдвэрлэлийн хэсгийн тусгай талбайд авчирч, хөргөдөг. Үүнээс болж цэвэршүүлсэн ус ууршиж, өндөр даралттай уур гарч ирдэг. Аж үйлдвэрийн нэгжийн зохих хэсэгт дамждаг азотын хий нь исэлдүүлэгч рүү шилждэг. Тэдний исэлдэлт нь өмнөх үед аль хэдийн хэсэгчлэн явагддаг гэдгийг тэмдэглэх нь зүйтэйхүчил үйлдвэрлэх үе шатууд. Харин исэлдүүлэгчид энэ нь улам хүчтэй болдог. Энэ тохиолдолд азотын хий нь ойролцоогоор 335 градусын температурт халаана. Дараа нь тэдгээрийг тусгай дулаан солилцуурт хөргөж, дараа нь конденсатор руу илгээнэ.

Үүний дараа сул концентрацитай азотын хүчил үүсдэг. Үүнээс үлдсэн азотын хийг салгах шаардлагатай - үүний тулд тусгаарлагчийг ашигладаг. Үүнээс азотын хүчил нь үйлдвэрлэлийн нэгжийн шингээх хэсэгт тэжээгддэг. Дараа нь хүчил нь доорх аппаратын хэсгүүдэд урсдаг. Үүний зэрэгцээ энэ нь азотын ислүүдтэй харилцан үйлчилдэг бөгөөд үүний үр дүнд түүний концентраци нэмэгддэг. Гаралтын үед энэ нь ойролцоогоор 55-58% байна. Энэ нь ихэвчлэн зайлуулах ёстой ууссан ислийг агуулдаг: үүний тулд бодисыг нэгжийн цэвэрлэх хэсэгт илгээдэг. Халаасан агаарын тусламжтайгаар ислийг хүчилээс гаргаж авдаг. Бэлэн бүтээгдэхүүнийг агуулахад байрлуулж эсвэл хэрэглэгч рүү илгээнэ.

Баяжуулсан хүчил үйлдвэрлэх: шууд синтез

Сиргүүлсэн азотын хүчлийн үйлдвэрлэл хэрхэн явагддагийг авч үзсэний дараа бид төвлөрсөн бодис ялгарах онцлогийг судлах болно. Түүхий эдээс азотын исэл хэлбэрээр шууд нийлэгжүүлэн хүчил үйлдвэрлэх нь холбогдох чиглэлийн аж ахуйн нэгжүүдэд ашиглагдаж байгаа хамгийн хэмнэлттэй технологи юм.

Энэ аргын мөн чанар нь ойролцоогоор 5 МПа даралтын дор заасан бодис, ус, хүчилтөрөгчийн хоорондох химийн урвалыг өдөөх явдал юм. Азотын хүчлийг үйлдвэрлэх технологишингэрүүлсэн үндсэн дээр төвлөрсөн төрөл нь нюанстай: азотын давхар ислийг шингэн хэлбэрт шилжүүлэх нь атмосферийн ойролцоо даралт, температурт боломжтой. Гэсэн хэдий ч зарим урвалын үед харгалзах бодисын концентраци нь түүнийг хэвийн даралтаар шингэн төлөвт шилжүүлэхэд хангалтгүй байдаг тул үүнийг нэмэгдүүлэх шаардлагатай болдог.

Сингэрүүлсэн хүчил дээр суурилсан төвлөрсөн хүчил үйлдвэрлэх

Энэ тохиолдолд хүчил нь хүхэр, фосфорын хүчил, нитратын янз бүрийн уусмал зэрэг шингээгч бодисоор баяжуулсан гэж үздэг. Шингэрүүлсэн хүхрийн хүчил дээр суурилсан азотын төвлөрсөн хүчил үйлдвэрлэх үндсэн үе шатууд нь дараах байдалтай байна.

Нэгдүгээрт, түүхий эдийг 2 урсгалд хуваадаг: эхнийх нь ууршуулагч руу ордог, хоёр дахь нь үйлдвэрлэлийн нэгжийн хүйтэн хэсэгт ордог. Хүхрийн хүчил нь шингэрүүлсэн азотын хүчлийн хоёр дахь урсгалын дээрх аппаратын бүсэд тэжээгддэг. Хариуд нь уурыг төхөөрөмжийн доод хэсэгт нийлүүлдэг бөгөөд энэ нь ашигласан хольцыг халааж, үүний үр дүнд азотын хүчил түүнээс ууршдаг. Түүний уур нь төхөөрөмж дээр гарч, дараа нь хөргөгчинд аваачна. Тэнд хүчиллэг уур нь өтгөрдөг - түүний концентраци 98-99% хүрэх хүртэл.

Үүний зэрэгцээ энэ үйлдвэрлэлийн үе шатанд байгаа азотын ислийн зарим хэсэг нь хүчилд шингэдэг. Тэдгээрийг бүтээгдэхүүнээс гаргаж авах ёстой: ихэнхдээ азотын хүчлийн уурыг энэ зорилгоор ашигладаг бөгөөд үүнийг конденсатор руу илгээдэг. Олборлосон азотын исэл, түүнчлэн конденсат үүсгэдэггүй хүчиллэг уурыг шингээх зорилгоор аппаратын өөр хэсэгт илгээж, усаар боловсруулдаг. Үүний үр дүнд шингэрүүлсэн хүчил үүсдэг бөгөөд энэ нь конденсац болон хөргөлтөд дахин тэжээгддэг. Бэлэн бүтээгдэхүүнийг агуулах эсвэл хэрэглэгч рүү илгээдэг.

Хүхрийн хүчлээр баяжуулах онцлог

Аж үйлдвэрт азотын хүчлийн үйлдвэрлэлийг тодорхойлдог гол ажил бол түүнийг хэмнэлттэй, үр ашигтай баяжуулах явдал юм. Үүнийг шийдвэрлэх оновчтой схемийг боловсруулах хэд хэдэн арга байдаг. Энэ нь хамгийн түгээмэл байдаг зүйлсийг авч үзэх нь ашигтай байх болно.

Хүхрийн хүчлийг тухайн бодисыг баяжуулахад ашиглаж болно гэдгийг дээр дурдсан. Түүний хэрэглээний үр нөлөөг нэмэгдүүлэх нэлээд түгээмэл арга байдаг - ууршилтаар азотын хүчлийн концентрацийг урьдчилан нэмэгдүүлэх. Хүхрийн хүчлээр эмчлэхээс өмнө тохирох бодис нь ойролцоогоор 59-60% -ийн концентрацитай байх болно. Практикт азотын хүчил үйлдвэрлэх энэхүү технологи нь байгаль орчинд ээлтэй байдал багатай байдгийг тэмдэглэх нь зүйтэй. Тиймээс хүхрийн хүчил хэрэглэхээс өөр хувилбар болгон нитрат хэрэглэх нь түгээмэл байдаг. Тэдний онцлогийг илүү нарийвчлан судалцгаая.

Нитрат агуулсан баяжуулалт

Ихэнх тохиолдолд магни эсвэл цайрын нитратыг аммиакаас азотын хүчлийн үйлдвэрлэлийг тодорхойлдог асуудлыг шийдвэрлэхэд ашигладаг. Юуны өмнө, энэ нь аргаас хамаагүй илүү байгаль орчинд ээлтэй юмхүхрийн хүчлийг ашиглахтай холбоотой. Нэмж дурдахад энэхүү технологи нь эцсийн бүтээгдэхүүн болох азотын хүчлийг дээд зэргээр хангадаг.

Үүний зэрэгцээ энэ нь олон тооны дутагдалтай талуудтай бөгөөд энэ нь түүнийг өргөнөөр ашиглахад бэрхшээл гарахыг урьдчилан тодорхойлсон байдаг. Юуны өмнө энэ нь үйлдвэрлэлийн үйл явцын нэлээд өндөр өртөг юм. Нэмж дурдахад, энэ технологи нь ихэнх тохиолдолд хатуу хог хаягдлыг боловсруулахад оролцдог бөгөөд боловсруулалт нь төвөгтэй байдаг.

Азотын хүчил үйлдвэрлэхэд катализатор ашиглах

Азотын хүчлийг аж үйлдвэрийн (ихэнхдээ катализатор гэж үздэг) тухайн бүтээгдэхүүнийг үйлдвэрлэх үндсэн түүхий эдээс гадна өөр ямар бодис ашигладаг болохыг авч үзэх нь зүйтэй. Асуудалтай бодисыг ашиглах нь хүчил үйлдвэрлэлийн ашигт ажиллагааг нэмэгдүүлэх, үйлдвэрлэлийн нэгжийн үйлдвэрлэлийн динамикийг нэмэгдүүлэх шаардлагатай байгаатай холбоотой юм.

Тухайн бүтээгдэхүүнийг үйлдвэрлэхэд катализаторт тавигдах гол шаардлага бол үйл ажиллагааны сонгомол чанар юм. Өөрөөр хэлбэл, энэ нь хажуугийн процесст нөлөөлөхгүйгээр үндсэн химийн урвалд нөлөөлөх ёстой. Ихэнхдээ катализаторыг цагаан алт агуулсан хүчил үйлдвэрлэхэд ашигладаг.

Өндөр даралтаар сул төвлөрсөн бодис ялгарах үед цагаан алт, роди дээр суурилсан катализаторыг ашигладаг болохыг бид дээр дурдсан. Зарим тохиолдолд палладий нэмсэн хайлшийг бас ашигладаг. Гэхдээ тэдний доторх гол металл ньцагаан алт, түүний агууламж ихэвчлэн 81% -иас багагүй байдаг. Энэ тохиолдолд катализаторын мөн чанар нь үндсэн химийн урвалын хурдацтай дамжуулалтыг өдөөх явдал юм. Дүрмээр бол энэ нь гадаад тархалтын хэсэгт дамждаг.

Үйл явц нь катализаторын гадаргуутай харьцуулахад хүчилтөрөгчийн тархалтын хязгаараас хамаарна. Энэ шинж чанар нь азотын хүчил үйлдвэрлэх гол түүхий эд болох аммиакийн агууламжийг агаар дахь агууламжтай харьцуулахад нэг буюу заримдаа катализаторын гадаргуу дээр үүсгэдэг. Бүрэн бус исэлдэлт, азот эсвэл түүний исэл үүсэх нь ажиглагдсан янз бүрийн гаж нөлөөний тодорхой жинг нэмэгдүүлэх боломжтой. Үүнтэй холбогдуулан гадаргуугийн ойролцоох хүчилтөрөгч нь аммиакийг нүүлгэн шилжүүлэхэд хангалттай хэмжээтэй байх ёстой. Энэ тохиолдолд хангалттай гүн исэлдүүлэх боломжтой болно.

Азотын хүчлийг үйлдвэрлэхэд цагаан алтны катализаторын зэрэгцээ хосолсон бодисууд оролцдог гэдгийг тэмдэглэж болно. Ялангуяа төмөр-хром. Эдгээр нь тухайн бодисын үйлдвэрлэлийг тодорхойлдог эдийн засгийн зардлыг мэдэгдэхүйц бууруулж чадна.

Тиймээс бид азотын хүчлийг үйлдвэрлэх аргуудыг авч үзэж, түүний үндсэн төрлүүдийг тодорхойлсон. Азотын хүчил үйлдвэрлэх хэдэн үе шатыг хэрэгжүүлэх шаардлагатай байгаа нь түүний төрөл, түүнчлэн холбогдох бодисыг ялгаруулах тусгай технологиос хамаарна. Эдийн засгийн олон салбарт эрэлт хэрэгцээтэй байгаа энэ бүтээгдэхүүний аж үйлдвэрийн үйлдвэрлэлд ямар хүндрэл бэрхшээл тулгарч байгааг одоо бодох нь зүйтэй болов уу.

Гол асуудлуудазотын хүчлийн үйлдвэрлэл

Тиймээс бидний мэдэж байгаагаар азотын хүчлийг контакт аргаар үйлдвэрлэх нь орчин үеийн үйлдвэрлэлд хамгийн түгээмэл хэрэглэгддэг зүйл бол аммиакийн исэлдэлтийг хурдасгах, гарцыг нэмэгдүүлэхийн тулд катализатор ашиглах явдал юм. бүтээгдэхүүн. Бүтээгдэхүүний үйлдвэрлэлд тулгарч буй гол асуудал бол холбогдох катализаторын нэлээд өндөр үнэ юм. Гэсэн хэдий ч түүний сонгомол чанар нь үргэлж оновчтой утгад хүрдэггүй. Үүнээс гадна катализаторын үндсэн элемент болгон ашигладаг цагаан алтны нэлээд хэсэг нь үйлдвэрлэлийн явцад алдагдаж болно. Үүний үр дүнд дахин бүтээгдэхүүний үйлдвэрлэлийн үр ашиг буурч байна.

Азотын хүчлийн үйлдвэрлэлийг тодорхойлдог өөр нэг асуудал бол байгаль орчны асуудал юм. Дээр дурдсанчлан хүхрийн хүчлийг түүхий эдийн концентрацитай хамт хэрэглэж болох бөгөөд үйлдвэрлэлийн зохих мөчлөгийг дамжих үед хортой бодис үүсдэг. Энэ тохиолдолд өөр хувилбар нь нитрат ашиглах явдал байж болох ч энэ нь дахин эдийн засгийн зардлыг нэмэгдүүлнэ гэсэн үг юм. Гэсэн хэдий ч орчин үеийн үйлдвэрлэгчдийн хүрээлэн буй орчны хүчин зүйл нь үйлдвэрлэлийн ашигт ажиллагааны түвшинтэй адил чухал юм.

Зөвлөмж болгож буй:

Махны үйлдвэрт үхэр нядлах: дүрэм, технологи, арга, арга

Хэрэглээний сагсыг махан бүтээгдэхүүнээр хангах нь үхэр нядлах, боловсруулахаас шууд хамаарна. Үхрийн мах, тугалын махны амттай хоол нь бух, үхрийг хэрхэн зөв нядлахыг мэддэг малчдын гавьяа юм. Үхэр нядлах янз бүрийн технологи, арга, аргууд байдаг нь өндөр чанартай махан бүтээгдэхүүн авах боломжийг олгодог

Нөөц хэмнэх технологи. Аж үйлдвэрийн технологи. Хамгийн сүүлийн үеийн технологи

Орчин үеийн үйлдвэрлэл маш эрчимтэй хөгжиж байна. Өнгөрсөн жилүүдээс ялгаатай нь энэхүү бүтээн байгуулалт сүүлийн үеийн шинжлэх ухааны дэвшлийг татан оролцуулан эрчимтэй явагдаж байна. Нөөц хэмнэх технологи маш чухал. Энэ нэр томъёо нь бүтээгдэхүүний чанарыг өндөр түвшинд байлгахын зэрэгцээ нөөцийн хэрэглээг мэдэгдэхүйц бууруулахад чиглэсэн арга хэмжээний бүхэл бүтэн системийг хэлнэ. Хамгийн тохиромжтой нь тэд түүхий эдийн хэрэглээний хамгийн бага түвшинд хүрэхийг хичээдэг

Үйлдвэрт өөрөө түншдэг боолтыг хэрхэн хийдэг вэ: технологи, тоног төхөөрөмж. Өөрөө өөрөө түншдэг эрэг үйлдвэрлэх машин

Үйлдвэрт өөрөө түншдэг боолтыг хэрхэн хийдэг вэ? Энэ асуултын хариулт нь нэлээд энгийн технологи юм. Аж ахуйн нэгжүүдэд малгай бүхий хоосон зайг эхлээд ган утсаар хийдэг. Цаашилбал, ийм хоосон зайд утаснууд таслагдана

Рашааны үйлдвэрлэл: технологи, үе шат, тоног төхөөрөмж

Олон хүмүүсийн хувьд рашаан ус үйлдвэрлэх нь маш хялбар мэт санагддаг. Тэгээд эхлээд харахад тийм юм шиг санагдаж магадгүй. Эцсийн эцэст байгаль өөрөө бүтээгдэхүүний чанар, ашиг тусыг анхаарч үздэг. Мөн бизнес эрхлэгч зөвхөн худаг өрөмдөж, ус нэн даруй лонхонд урсахын тулд цорго тавих хэрэгтэй. Энэ бол зүгээр л асуудлын талаархи өнгөц мэдлэг юм

Нимбэгний хүчлийн үйлдвэрлэл: бэлтгэл, үйл явц, бүтээгдэхүүн

Нимбэгний хүчил хэдэн зуун жилийн өмнө нээгдсэн боловч түүнийг үйлдвэрлэлийн байгууламжид бүрэн хэмжээгээр үйлдвэрлэсэн түүхийг зөвхөн 1919 оноос хойш ярьж болно. Энэ мөчөөс эхлэн технологичид микробиологийн процессуудыг ашиглаж эхэлсэн бөгөөд түүний хөгжил өнөөг хүртэл зогссонгүй. Үүний зэрэгцээ орчин үеийн нимбэгийн хүчил үйлдвэрлэх нь нэг төрлийн бус бөгөөд эцсийн бүтээгдэхүүн үйлдвэрлэх янз бүрийн арга замыг хамардаг